Las horquilla de dedal son componentes utilizados en la construcción y mantenimiento de líneas eléctricas aéreas. Es beneficioso colocar un aislador de suspensión o callejón sin salida a la cruceta o torre. Tiene forma de dedal, con un bucle en un extremo y un orificio para pasador en el otro. El bucle ayuda a sujetar el aislador, mientras que el extremo del orificio del pasador asegura la horquilla del dedal a la cruceta. Las horquillas de dedal brindan soporte mecánico y estabilidad a la línea eléctrica. También aseguran que los aisladores permanezcan conectados a la estructura de soporte y puedan instalarse fácilmente. Las horquillas con guardacabos están fabricadas con materiales resistentes y de alta resistencia para garantizar su vida útil. Estos materiales incluyen acero, acero galvanizado, aluminio y materiales compuestos.

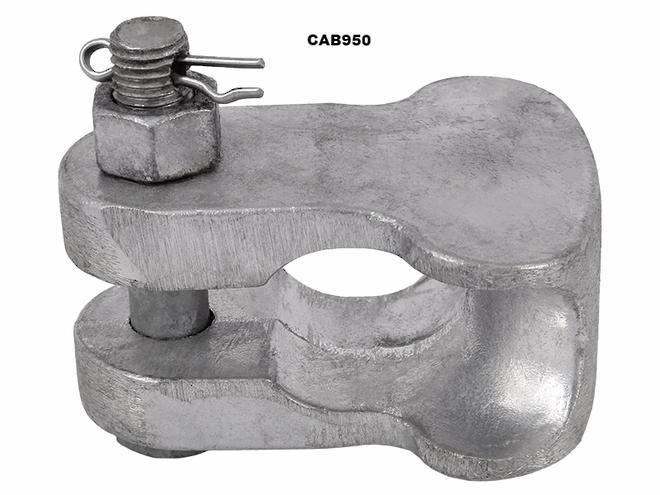

Accesorios compatibles con horquilla dedal

En aplicaciones de líneas eléctricas, las horquillas funcionan junto con varios accesorios y accesorios. Ayudan a garantizar una instalación, soporte y funcionalidad correctos. El uso de estos accesorios también garantiza el rendimiento y la longevidad de la aplicación específica. Además, es recomendable que tenga todos los equipos y accesorios adecuados para las demandas de su aplicación. Los siguientes son los accesorios clave para las horquillas de guardacabos.

- Pasador de horquilla: los pasadores de horquilla son componentes que se utilizan para asegurar las horquillas de guardacabos a crucetas, postes u otras estructuras de soporte. Pasan a través del orificio del pasador de horquilla en la horquilla del guardacabo y se fijan en su lugar con pasadores de chaveta.

- Hardware de tensión: las horquillas funcionan con hardware de tensión para absorber y distribuir cargas mecánicas. Esto incluye componentes como abrazaderas sin salida, abrazaderas para cables tensores y amortiguadores de vibraciones.

- Hardware de callejón sin salida: las horquillas de dedal funcionan en conjuntos donde se conectan a aisladores de callejón sin salida. Incluyen componentes como abrazaderas sin salida, grilletes de anclaje y herrajes para cables tensores. Estos componentes ayudan a proporcionar soporte mecánico.

- Cruceta y soportes: las horquillas se montan en crucetas o soportes sujetos a postes o torres de servicios públicos. Proporcionan soporte para las horquillas del dedal y ayudan a distribuir las cargas mecánicas por toda la estructura.

- Hardware de arriostramiento: las horquillas también funcionan en estructuras arriostradas para brindar soporte y estabilidad adicionales. Incluyen componentes como abrazaderas para cables tensores, guardacabos y anclajes tensores.

- Conectores y empalmes: las horquillas funcionan con conectores y empalmes para unir conductores a cables subterráneos. Proporcionan conexiones eléctricas confiables al tiempo que mantienen la integridad mecánica del sistema.

Características de rendimiento de la horquilla del dedal

Existen varios métodos para evaluar el rendimiento del dedal en sus aplicaciones. Varios factores influyen en el rendimiento de la horquilla del dedal. Los factores se analizan a continuación.

| Part No. | A (Inch) | B (Inch) | C (Inch) | Ultimate Strength (KN) | Weight (Kg/Pcs) |

| F0650 | 3 1/4 | 3/4 | 5/8 | 50 | 0 480 |

| F0670 | 34/7 | 7/8 | 5/8 | 70 | 0690 |

| F06120 | 4 3/8 | 7/8 | 3/4 | 120 | 1.170 |

- Resistencia: las horquillas tienen diseños para soportar cargas y tensiones mecánicas. Esto se debe principalmente a tensión, compresión y flexión. Los fabricantes deben proporcionar especificaciones sobre la mayor capacidad de carga y la resistencia máxima de las horquillas.

- Precisión: las horquillas del dedal deben tener dimensiones precisas para garantizar un ajuste adecuado y compatibilidad con otros sistemas de líneas eléctricas. La precisión dimensional contribuye a la facilidad de instalación y mantenimiento.

- Facilidad de instalación: la horquilla tiene un diseño para facilitar la instalación y el montaje en la estructura de la línea eléctrica. Esto ayuda a reducir el tiempo de inactividad durante la construcción o el mantenimiento.

- Material: las horquillas están hechas de materiales de alta resistencia a la corrosión para una vida útil más larga. Estos materiales incluyen acero galvanizado o aleación de aluminio. La elección del material afecta la durabilidad y confiabilidad de la horquilla.

- Resistencia a la corrosión: las líneas eléctricas enfrentan diversas condiciones como humedad, sal y productos químicos. Las horquillas de guardacabos deben ser resistentes a la corrosión para mantener su integridad estructural.

- Resistencia a la fatiga: condiciones como cargas dinámicas y vibraciones pueden provocar fatiga. Las horquillas deben tener diseños que resistan la fatiga y el fallo para mantener su rendimiento.

- Compatibilidad: las horquillas deben ser compatibles con diferentes tipos de aisladores y hardware. Esto es para garantizar una alineación y conexión adecuadas sin compromiso.

Parámetros técnicos de la horquilla del dedal

Las especificaciones técnicas para las horquillas de dedal contribuyen a la calidad, la seguridad, el rendimiento y el cumplimiento del producto. Ayudan a garantizar el éxito del proyecto y la satisfacción del cliente. Las características técnicas pueden diferir según el fabricante y las necesidades específicas de la aplicación. Además, es recomendable comprobar la exactitud de la documentación del producto de los proveedores. Las siguientes son las diferentes especificaciones técnicas para las horquillas de guardacabos.

- Material: las horquillas están hechas de materiales de alta resistencia y resistentes a la corrosión. Estos materiales incluyen acero galvanizado o aleación de aluminio.

- Dimensiones: las horquillas de guardacabos están disponibles en varios tamaños para adaptarse a diferentes configuraciones de líneas eléctricas. Las dimensiones incluyen largo, ancho, diámetro del bucle y diámetro del orificio del pasador de horquilla.

- Cumplimiento: las horquillas deben seguir los estándares y especificaciones industriales relevantes. Estos incluyen los establecidos por organizaciones como ANSI o IEC.

- Características de diseño: las horquillas incluyen características de diseño específicas para mejorar el rendimiento y la facilidad de instalación. Estos incluyen una construcción reforzada para mayor resistencia, bordes redondeados para reducir las concentraciones de tensión y superficies lisas para reducir la abrasión.

- Rango de temperatura de funcionamiento: las horquillas de dedal deben tener diseños para funcionar dentro de un rango de temperatura específico. Esta lista garantiza el rendimiento y la durabilidad en diversas condiciones ambientales.

- Acabado: las horquillas suelen tener una capa protectora de acabado para mejorar la resistencia a la corrosión. Esto puede incluir galvanización en caliente o galvanizado.

- Certificaciones: algunas de las horquillas vienen con certificaciones que verifican su cumplimiento de los estándares de la industria.

- Información del fabricante: las especificaciones deben incluir información sobre el fabricante, número de pieza y otros detalles relevantes para la identificación.

Desarrollos y actualizaciones de la industria sobre horquillas de dedal

Las horquillas de dedal son fundamentales para garantizar la integridad estructural y la confiabilidad del sistema. El desarrollo de nuevas tecnologías contribuye a mejorar la confiabilidad y el rendimiento de las horquillas. Las innovaciones contribuyen a la confiabilidad, seguridad y eficiencia de los sistemas de energía. También se recomienda buscar asesoramiento de especialistas sobre las mayores mejoras para las horquillas de dedal. Las siguientes son algunas mejoras y cambios comunes en la industria de las horquillas de dedal.

- Rendimiento mejorado: hay avances en la ciencia de los materiales, las técnicas de fabricación y la ingeniería de diseño. Incluyen mayores capacidades de carga, mayor durabilidad, mejor resistencia a la corrosión y mejor resistencia a la fatiga.

- Eficiencia y rentabilidad: los avances conducen a procesos de instalación y mantenimiento más eficientes. También reducen el tiempo de inactividad y los costos laborales relacionados con la construcción de líneas eléctricas. Estas innovaciones también ayudan a mejorar la vida útil y el rendimiento de los guardacabos.

- Compatibilidad e interoperabilidad: los avances abordan problemas de compatibilidad garantizando una integración e interoperabilidad perfectas.

- Gestión de riesgos: los avances ayudan a las empresas de servicios públicos y de energía a mitigar los riesgos relacionados con la tecnología de horquilla obsoleta. Esto ayuda a reducir la probabilidad de fallas en los equipos, cortes de energía y responsabilidades.

- Seguridad y cumplimiento: los avances incorporan mejoras para cumplir o superar los estándares de seguridad y los requisitos reglamentarios. Estos cambios garantizan que las horquillas del guardacabo sigan los últimos estándares de la industria para ayudar a mejorar la seguridad.

- Innovación y diferenciación: las empresas pueden diferenciarse mediante la innovación que introduce características únicas. Ayudan a proporcionar valor adicional a los clientes y permiten a las empresas de servicios públicos y de energía explorar nuevos productos.

Desafíos y problemas con las horquillas de dedal

Las horquillas de dedal ayudan en la construcción de líneas eléctricas y encuentran una variedad de obstáculos y problemas. Los desafíos y problemas se centran en la seguridad, la confiabilidad y las preocupaciones ambientales. Para abordar estos problemas, es esencial continuar con las actividades de I+D e innovación. Con ello se pretende mejorar el diseño, los materiales y los métodos de fabricación. Además, unos buenos métodos de instalación y mantenimiento contribuyen al funcionamiento seguro de las horquillas. Los siguientes son los numerosos obstáculos y problemas asociados con el uso de horquillas de dedal.

- Corrosión y intemperie: las horquillas se enfrentan a condiciones como la humedad, la sal y la radiación ultravioleta. La corrosión compromete la integridad estructural de las horquillas. Esto, a su vez, puede provocar fallos en el equipo y riesgos para la seguridad.

- Sobrecarga y tensión excesiva: la sobrecarga de la horquilla del dedal puede provocar una tensión excesiva. Esto puede provocar grietas, deformaciones o cortes en las horquillas.

- Daño al aislador: el manejo inadecuado de las horquillas del guardacabo puede causar daños a los aisladores. Esto a su vez afecta a sus propiedades de aislamiento eléctrico. Los daños pueden provocar fallos eléctricos, cortes de energía y riesgos para la seguridad.

- Fatiga y tensión mecánica: las horquillas están sujetas a tensiones mecánicas y cargas dinámicas en zonas con fuertes vientos. Las tensiones repetidas pueden causar fatiga y deformación en las horquillas, aumentando el riesgo de falla.

- Problemas de compatibilidad: las horquillas deben ser compatibles con otros componentes del sistema de línea eléctrica. Esto incluye aisladores, crucetas y herrajes.

Preguntas frecuentes

Una horquilla de dedal es un componente que se utiliza en la construcción de líneas eléctricas aéreas para conectar aisladores a estructuras de soporte. Ayuda a proporcionar soporte mecánico y estabilidad al sistema de línea eléctrica.

La corrosión puede comprometer la integridad estructural de las horquillas del dedal, provocando fallas en el equipo y riesgos de seguridad. Las medidas para mitigar la corrosión incluyen materiales resistentes a la corrosión, la aplicación de revestimientos protectores y la implementación de inspecciones periódicas.